Time à nouveau sur de solides rails !

Deux ans tout juste après le décés de son fondateur, Roland Cattin, voilà Time à nouveau en position conquérante.

Entre temps, la PME iséroise a été rachetée par le groupe Rossignol, séduit par la complémentarité saisonnière et le potentiel de la marque.

Celà sous-entend de nouvelles équipes, du cash flow, de nouveaux partenariats et une rationalisation industrielle, sans renoncer, bien entendu, aux valeurs de Time : un positionnement haut de gamme, une technologie unique, un authentique savoir-faire industriel made in france, le tout avec une ambition réaffirmée !

Time avait à coeur de partager cette nouvelle dynamique, et l'a concrétisé par l'invitation de ses partenaires de l'industrie et des média à une visite de ses nouveaux ateliers, fraichement installés, à deux coups de pédales du géant du ski, dans la commune de Voreppe donc.

Si les objectifs annoncés sont ambitieux, ils sont aussi réalistes compte tenu du glorieux passé et de la technologie Time ecxclusive (on peut en témoigner), dans le cadre, comme les pédales.

Nous ne nous attarderons pas plus sur les projections commerciales et les nombreux projets qui se concrétiseront dès 2017, pour savourer une visite d'ateliers jusqu'alors totalement impénétrables. Changement de stratégie aussi du côté de la communication donc, et une occasion unique de découvrir et de comprendre par l'image, le fameux savoir-faire Time, et notamment son travail du carbone, réellement unique au monde.

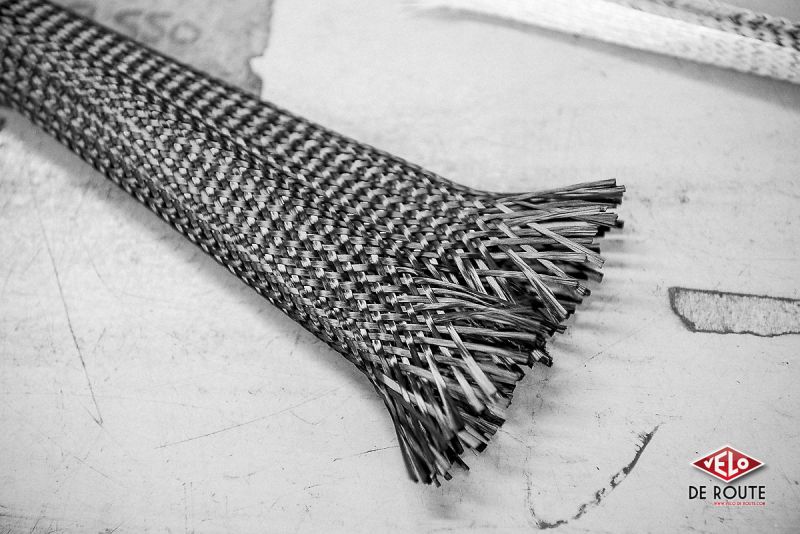

D'un fil !

Time a effectivement une façon bien spécifique, et unique, de fabriquer ses cadres carbones. Et surtout une maitrise totale du procédé, puisque la matière achetée par Time se résume à du fil de carbone !

De ce fil, Time tresse diverses "chaussettes" de carbone aux spécificités de son choix, en mariant différents types de fibres et matériaux (carbone, Kevlar, fibre de verre, etc). Ces chaussettes donneront naissance aux tubes des cadres. C'est une des grandes différences avec les productions asiatiques, qui s'appuie sur un assemblage de feuilles pré-imprégnées et découpées. Si, une fois finie la différence est invisible à l'oeil, sur le terrain, certains parlent d'un "touché" propre à Time. A l'image d'un instrument de musique, cette continuité physique dans la fibre, confère le "velouté" et la fiabilité dans le temps qui restent des atouts majeurs et historiques des cadres Time.

Habillage

Comme son nom l'indique, ce poste consiste à habiller de carbone une âme composée de pièces métalliques et de cire fusible (que l'on fera fondre une fois le moulage du cadre finalisé). Si l'enfilage des chaussettes sur l'âme est (presque) un jeux d'enfant, l'ajustement et la jonction des différents tubes fait appel à un assemblage complexe de couches de trames composites. C'est un travail particulièrement long et délicat. Il faut compter environ trois heures de travail à un ouvrier spécialisé pour réaliser l'habillage complet. C'est une étape manuelle décisive dont dépend l'intégrité du cadre pour toute sa durée de vie.

Les éléments du moule "interne" en acier et cire fusible sur lesquels sont enfilés les tressages de fibres.

Les différentes chaussettes enfilées l'une sur l'autre sur les moules internes, il faut réaliser la jonction entre les éléments.

La liaison au boîtier de pédalier est évidemment l'objet d'une attention extrême, en rapport avec sa complexité. C'est un travail d'une incroyable précision : de la haute couture !

Moulage

Une fois la fibre positionnée sur le moule interne, le futur cadre est placé dans un moule externe pour recevoir la résine. Là encore, c'est un process d'injection particulièrement complexe, qui vise à imprégner l'ensemble des couches de fibre, sans créer de bulle d'air, ou de zone sèche.

S'en suit la "cuisson", le démoulage et une première étape de finition. Le moule interne en cire est fondu à la fin du procédé, et la cire recyclée pour un prochain cadre.

Un triangle avant tout chaud sorti du moule où les fibres sont noyées de résine injectée à chaud. A ce niveau là du process, l'âme en cire est toujours cachée dans le cadre.

Une philosophie de constructeur

En vrai constructeur, Time ne produit pas seulement son cadre, mais aussi une grande partie des périphériques. En premier lieu, toutes les pièces du cadre, notamment les pattes en carbone qui remplacent maintenant les insert alu et la fourche, qui est d'ailleurs équipée d'un jeu de direction unique au monde : la contrainte des roulements se fait par vissage sur une bague filetée, directement collée sur le pivot de fourche pour éviter les "plugs" et expandeurs. Astucieux et ultraléger.

Le concept d'injection CMT est une forme de forgeage d'une charge de carbone précisément dosée dans des moules spécifiques. Ici une patte de fourche. Dans ce procédé la fibre et la résine sont pressées à chaud pour une homogénité parfaite de la pièce. Les pattes de cadre, les parties avant et arrière des potences sont fabriquées de cette façon.

Potences, tiges de selle, cintres et porte-bidons reçoivent la même attention que le cadre. La décoration très soignée elle aussi, à base de peinture et de "sticker" à l'eau contribue à l'homogénéité esthétique de l'ensemble et permet de se distinguer de la concurrence des "assembleurs".

Notez au passage le soucis du détail sur les cintres (peints) : les passages de gaines pour une intégration parfaite.

Peinture et finition.

En plus de la peinture et la finition proprement dite, sont aussi apposées les décos "à l'eau" sur le cadre, la fourche, potence, cintre, soit simplement une épaisseur d'encre que le vernis rend totalement insensible au touché.

Customisation et Assemblage à la Carte

Après une inspection minutieuse, les cadres sont peints, polishés et assemblés un à un. Les vélos assemblés ici sont presques tous des montages à la carte... et sont donc d'ors et déjà attendus quelque part dans le monde par un heureux propriétaire.

Parmi les projets en cours, les options de couleurs et de finitions vont se développer et venir étoffer le programme de montage à la carte des composants, tout en s'intégrant dans un flux de production normal, et avec des délais ultra-rapides. Encore un atout à travailler : la souplesse de la production locale.

Plus qu'une visite de courtoisie... une démonstration d'excellence industrielle.

Longtemps gardé au secret, ce savoir-faire va aujourd'hui faire partie de l'héritage et de la valeur ajoutée de Time. Même si nous ne connaitrons pas tout de suite les prochaines innovations, il est sûr que s'ouvre une nouvelle ère, très prometteuse, et toujours pleine de défis.